W obróbce przemysłowej precyzja i wytrzymałość narzędzi są kluczowe. Przeciągacze i przepychacze, specjalistyczne narzędzia do obróbki powierzchni, spełniają te wymagania, umożliwiając tworzenie gładkich, precyzyjnych kształtów w metalu i innych materiałach. Są nieocenione w takich branżach, jak produkcja samochodowa, lotnicza czy maszynowa.

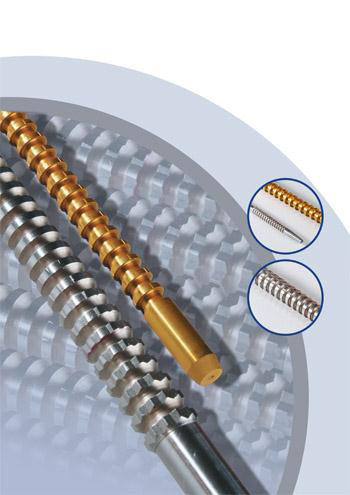

Przeciągacze i przepychacze, mimo że pełnią podobne funkcje, różnią się konstrukcyjnie. Przeciągacz to narzędzie do obróbki wzdłużnej, przesuwane przez otwór lub wzdłuż powierzchni obrabianej, za pomocą siły przeciągającej. Przepychacz natomiast działa odwrotnie – to narzędzie o zbliżonej konstrukcji, jednak siła napędowa kierowana jest od strony końca narzędzia w stronę przedmiotu obrabianego. Oba narzędzia posiadają charakterystyczne zęby tnące, których kształt, wielkość i rozmieszczenie zależą od zamierzonego efektu obróbki.

Uzębienie przeciągaczy i przepychaczy jest kluczowe dla ich skuteczności. Zęby są rozmieszczone w regularnych odstępach, a każdy kolejny ząb usuwa niewielką ilość materiału. Konstrukcja uzębienia jest zazwyczaj schodkowa – każdy ząb jest nieco wyższy lub szerszy od poprzedniego, co umożliwia stopniowe usuwanie materiału. Takie rozwiązanie minimalizuje ryzyko uszkodzenia obrabianej powierzchni oraz pozwala na uzyskanie wyjątkowej precyzji.

Zęby przeciągaczy i przepychaczy występują w różnych kształtach: od prostych, płaskich, przez łukowe, aż po zęby spiralne, które są stosowane przy bardziej skomplikowanych pracach, wymagających precyzyjnego usuwania materiału z trudnodostępnych miejsc. Uzębienie spiralne ułatwia też odprowadzanie wiórów i zmniejsza ryzyko zapychania narzędzia.

Trwałość przeciągaczy i przepychaczy zależy w dużej mierze od materiału, z którego są wykonane. Najczęściej stosuje się stal narzędziową lub stal szybkotnącą (HSS), które wyróżniają się odpornością na ścieranie i wysoką temperaturę. W niektórych przypadkach stosuje się także powłoki ochronne, takie jak azotek tytanu (TiN), które dodatkowo zwiększają wytrzymałość narzędzia i zmniejszają jego podatność na korozję.

Eksploatacja tych narzędzi jest zależna od ich przeznaczenia oraz intensywności użytkowania. Przeciągacze i przepychacze wymagają regularnego ostrzenia oraz odpowiedniego chłodzenia podczas pracy, aby zapewnić ich maksymalną żywotność.

Przeciągacze i przepychacze znajdują szerokie zastosowanie w przemyśle ciężkim i precyzyjnym. Używane są do obróbki takich elementów jak tuleje, koła zębate, wały oraz inne detale wymagające wysokiej dokładności. Ich efektywność jest nieoceniona przy obróbce otworów wielowypustowych i kształtów wewnętrznych, gdzie ważne jest uzyskanie idealnie gładkiej powierzchni.

Przeciągacze znajdują zastosowanie głównie w produkcji seryjnej, gdzie wymagane są powtarzalność i dokładność, na przykład w przemyśle motoryzacyjnym, przy produkcji elementów silników oraz skrzyń biegów. Przepychacze, z racji swojej budowy, wykorzystywane są również w branżach wymagających precyzyjnego dopasowania, jak w produkcji narzędzi i form przemysłowych.

Przeciągacze, mimo że są narzędziami o wysokiej trwałości, podlegają zużyciu, szczególnie w intensywnych procesach produkcyjnych. Kluczowe znaczenie ma regularne ostrzenie, które nie tylko wydłuża żywotność narzędzia, ale także zapewnia precyzyjność i efektywność obróbki. Poniżej przyjrzymy się, które powierzchnie ostrzy należy konserwować oraz jak wygląda proces przeciągania jako metoda szybkiej obróbki przemysłowej.

Przeciągacze znajdują zastosowanie głównie w produkcji seryjnej, gdzie wymagane są powtarzalność i dokładność.

Przeciągacze składają się z kilku stref zębów, z których każda pełni specyficzną funkcję w procesie obróbki. Najbardziej narażone na zużycie są krawędzie tnące zębów, które mają bezpośredni kontakt z obrabianym materiałem i są odpowiedzialne za usuwanie kolejnych warstw. Na intensywne zużycie narażona jest również powierzchnia wierzchołkowa zębów, która odpowiada za kształtowanie obrabianej powierzchni. Należy także zwrócić uwagę na powierzchnie prowadzące przeciągacza, które zapewniają stabilność narzędzia podczas przeciągania – zużycie tych powierzchni może wpływać na precyzję i jakość obrabianych otworów czy kształtów.

Podczas ostrzenia szczególną uwagę przykładamy do kątów natarcia na krawędziach tnących – muszą one być idealnie zachowane, aby zapewnić równomierne i efektywne usuwanie materiału. Błędy w ostrzeniu mogą prowadzić do nierównomiernej obróbki lub nadmiernego obciążenia zębów przeciągacza, co z kolei przyspiesza ich zużycie. Ostrzenie przeciągaczy odbywa się na specjalnych szlifierkach do narzędzi precyzyjnych, które umożliwiają dokładne ustawienie kątów i pozycji ostrzy.

Proces ostrzenia obejmuje usunięcie minimalnej warstwy materiału z krawędzi tnących i powierzchni wierzchołkowych, aby przywrócić ich pierwotną ostrość. Regularne ostrzenie jest kluczowe, ponieważ nadmierne stępienie zębów zwiększa tarcie i może prowadzić do przegrzewania się narzędzia, co skraca jego żywotność.

Przeciąganie to proces obróbki skrawaniem, która znajduje zastosowanie szczególnie tam, gdzie wymagane są precyzyjne kształty wewnętrzne i zewnętrzne oraz wysoka jakość powierzchni. Proces polega na przesunięciu przeciągacza przez obrabiany element w jednym, płynnym ruchu, co pozwala na jednoczesne usuwanie materiału na kilku poziomach. Każdy ząb przeciągacza wykonuje małą, lecz precyzyjną pracę skrawającą, co skutkuje uzyskaniem pożądanej geometrii w krótkim czasie.

Przeciąganie cechuje się dużą prędkością obróbki, a możliwość skrawania przy jednym ruchu sprawia, że jest to proces bardzo efektywny, szczególnie przy produkcji seryjnej. Dzięki takiemu podejściu uzyskuje się wysoką powtarzalność kształtów i jakość powierzchni, co jest istotne w przemyśle motoryzacyjnym, lotniczym czy produkcji narzędzi. Proces ten, przy odpowiedniej konserwacji i ostrzeniu narzędzi, zapewnia optymalną precyzję i wydajność, które są niezbędne w produkcji o wysokich wymaganiach jakościowych.

Regularne ostrzenie przeciągaczy i konserwacja ich powierzchni tnących to nieodłączny element utrzymania ich w idealnym stanie roboczym. Troska o narzędzie wpływa nie tylko na długowieczność narzędzia, ale również na jakość i efektywność obróbki, którą można utrzymać na wysokim poziomie nawet przy intensywnej produkcji.