Specjalizujemy się w wykonywaniu zaawansowanych narzędzi specjalnych, stopniowych czy kształtowych, zgodnie z potrzebami naszych klientów.

Poza produkcją narzędzi oferujemy ich pełną regenerację i ostrzenie przywracamy im użyteczność.

Wykonujemy również proste narzędzia specjalne (tzw. narzędzia półspecjalne), gdzie od standardowych narzędzi różnią się długością, średnicą lub innymi podstawowymi elementami.

Projektowanie i produkcja wymaga bardzo dużej dokładności i precyzji, dlatego przez cały czas inwestujemy w nowoczesny park maszynowy, kształcimy wykwalifikowaną kadrę produkcyjną oraz konstrukcyjną.

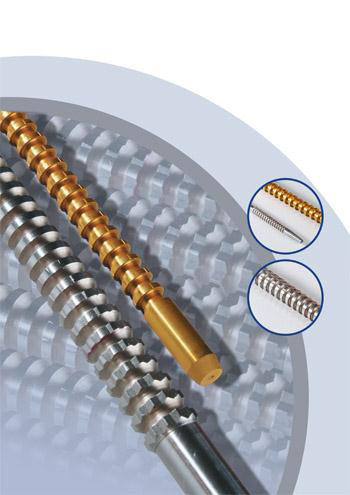

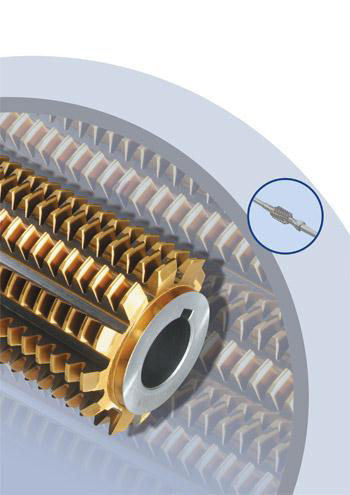

Produkcja gwintowników w naszej firmie to proces, który łączy zaawansowaną technologię, precyzję i doświadczenie. Od wielu lat specjalizujemy się w tworzeniu wysokiej jakości narzędzi, które są niezastąpione w wielu branżach przemysłowych.

Gwintowniki przechodzą kontrolę jakości. Nasz zespół ekspertów dokładnie sprawdza każdy produkt, aby upewnić się, że spełnia on najwyższe standardy. Dbamy o to, aby każdy gwintownik, który opuszcza naszą fabrykę, był niezawodny i gotowy do użycia.

Dzięki zaangażowaniu w jakość i innowacje, nasza firma zdobyła zaufanie wielu klientów, zarówno na rynku krajowym, jak i międzynarodowym. Jesteśmy dumni z tego, że nasze gwintowniki przyczyniają się do sukcesów naszych partnerów biznesowych.

W NETCOM stawiamy na jakość produkowanych narzędzi, dlatego każdy projekt starannie konsultujemy i w razie potrzeby, wspieramy doradztwem technicznym.

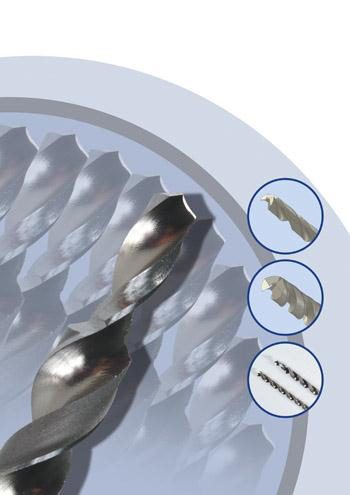

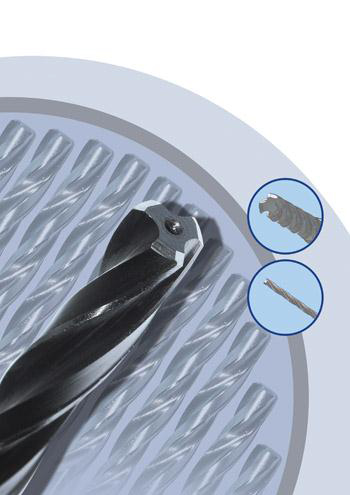

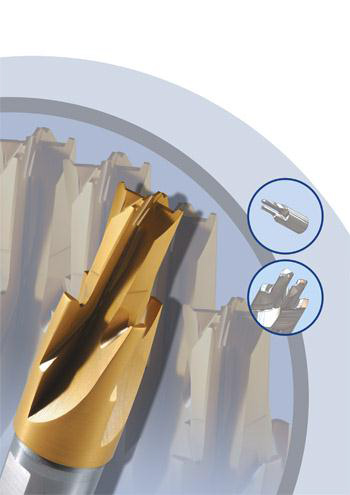

Produkujemy wiertła prawo i lewo skrętne oraz wiertła wielostopniowe.

Specjalizujemy się w produkcji wysokiej jakości wierteł, które są sprawdzają się w wielu branżach przemysłowych. Nasze wiertła cechują się wyjątkową trwałością i precyzją, dzięki starannie dobranym materiałom oraz zaawansowanym technologiom obróbki. Każdy etap produkcji, od wyboru surowców po finalną kontrolę jakości, jest dokładnie monitorowany, aby zapewnić produkt spełniający najwyższe standardy.

Jakość i precyzja wykonywanych wierteł jest świadectwem naszego wieloletnich doświadczeń w branży przemysłowej. W Netcom, klienci mogą liczyć na regeneracje wyprodukowanych narzędzi jak i na doradztwo techniczne.

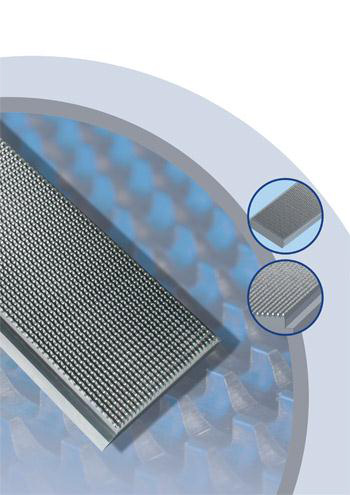

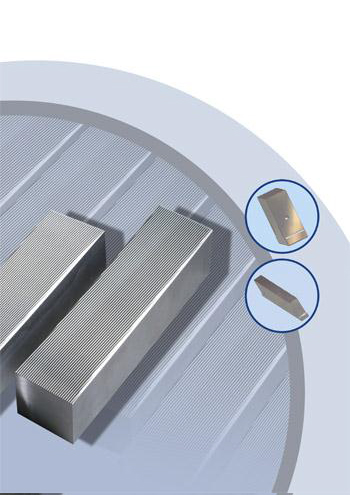

Przeciągacze i przepychacze są to narzędzia do przeciągania pozwalające na bardzo wydajną i szybką obróbkę, przede wszystkim części o profilach czy uzębieniach wewnętrznych.

W przypadku przeciągaczy i przepychaczy zaprojektowanych pod daną część, w większości przypadków nie ma możliwości obróbki części o innych kształtach. Często zmiana długości (zwiększenie) lub materiału obrabianej części (na twardszy lub trudniej obrabialny) może uniemożliwiać trwałe i niezawodne przeciąganie. Przeciągacz lub przepychacz w takim wypadku może mieć znacząco krótszą trwałość lub nawet ulec zniszczeniu. W przypadku przeciągaczy i przepychaczy każdorazowo należy skonsultować kwestię konstrukcji narzędzia, np. z technologami i konstruktorami z Naszej firmy.

Rozróżniamy dwa typy narzędzi do przeciągania:

Istotne czynniki w procesie projektowania przeciągaczy i przepychaczy to:

materiał przeciąganej części i jego twardość,

długość przeciągania,

dostępna maszyna – czy mamy do czynienia z typową przeciągarką (narzędzie to przeciągacz) czy prasą (narzędzie to przepychacz),

w przypadku posiadania przeciągarki rodzaj oprzyrządowania i wymagane chwyty (np. wg DIN 1415),

dokładny profil do przeciągnięcia wraz z jego tolerancjami.

W projektowaniu narzędzi przeciągających i przepychających pierwszym krokiem jest określenie parametrów i tolerancji. Narzędzia te muszą być precyzyjnie dostosowane do wymagań konkretnego zastosowania:

Dobór średnicy i wymiarów – Każde narzędzie powinno mieć odpowiednio dobraną średnicę oraz długość, która odpowiada obrabianemu materiałowi i rodzajowi operacji. Przykładowo, przeciągacze do obróbki materiałów twardszych będą wymagać odpowiedniego zapasu materiału, który pozwoli na stopniowe, równomierne usuwanie warstw.

Tolerancje wymiarowe – Precyzyjne tolerancje wymiarowe są kluczowe dla zapewnienia jakości i dokładności obrabianej powierzchni. Tolerancje muszą być ustalone w zależności od wymagań co do dokładności obrabianego detalu oraz wymaganego wykończenia powierzchni.

Grubość warstwy skrawanej to jeden z najważniejszych parametrów podczas projektowania narzędzi przeciągających i przepychających:

Grubość warstwy skrawanej – Zbyt duża warstwa skrawana może prowadzić do przeciążenia narzędzia, co skutkuje szybszym zużyciem lub uszkodzeniem. Optymalna grubość skrawania jest dobierana w zależności od rodzaju obrabianego materiału oraz siły przeciągania. Zwykle stosuje się cienką warstwę, aby zapewnić równomierne obciążenie narzędzia.

Pojemność rowków międzyzębnych – W przeciągaczach rowki międzyzębne pełnią funkcję odprowadzania wiórów. Muszą mieć odpowiednią pojemność, aby zapobiec zatorom i zapewnić ciągły przepływ materiału. Jeśli rowki będą za małe, wióry mogą blokować narzędzie, co wpłynie na dokładność i żywotność narzędzia.

Wybór materiału oraz dodatkowa obróbka powierzchniowa również wpływają na trwałość i efektywność narzędzi przeciągających i przepychających:

Wybór materiału – Narzędzia przeciągające i przepychające powinny być wykonane z materiałów odpornych na zużycie, takich jak stal narzędziowa czy węglik spiekany, aby wydłużyć ich żywotność, szczególnie podczas obróbki twardych materiałów.

Obróbka powierzchniowa – Dodatkowe zabiegi, jak hartowanie, azotowanie czy powłoki ochronne (np. PVD), zwiększają odporność narzędzia na zużycie i korozję.