Zużycie narzędzi skrawających, takich jak frezy, noże tokarskie, frezy ślimakowe czy dłutaki Fellowsa, jest nieodłącznym elementem procesu obróbki skrawaniem. W miarę jak narzędzia są wykorzystywane do pracy, ich ostrza stopniowo tracą swoją wydajność, co prowadzi do obniżenia jakości obróbki i wydłużenia czasu pracy.

Każde narzędzie skrawające podlega procesowi zużycia w wyniku kontaktu z obrabianym materiałem. Główne mechanizmy, które odpowiadają za zużycie to: tarcie, deformacja plastyczna i wysoka temperatura. W wyniku tych czynników narzędzie stopniowo traci swoje właściwości skrawające. Zużycie narzędzi można podzielić na kilka etapów:

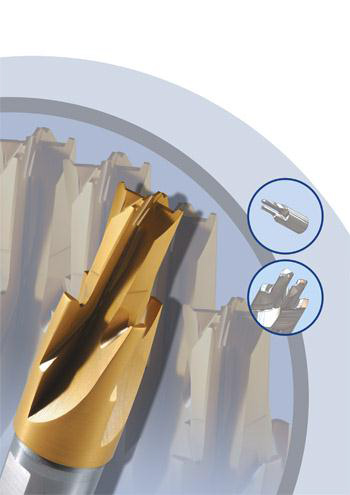

Frezowanie to proces, w którym narzędzie obraca się wokół swojej osi, jednocześnie wykonując ruch postępowy względem obrabianego materiału. Frezy zużywają się głównie w wyniku tarcia pomiędzy krawędzią skrawającą a obrabianym materiałem. Najczęstszym objawem zużycia frezów jest wytarcie ostrza, które prowadzi do zmniejszenia precyzji obróbki. Na szybkość zużycia frezów wpływają:

W przypadku noży tokarskich, które służą do toczenia, zużycie jest nieco inne. Główne uszkodzenia to wytarcie wierzchołka oraz powstawanie wykruszeń na krawędzi skrawającej. Dzieje się tak w wyniku dużych sił skrawania i wysokich temperatur powstałych podczas pracy. Kluczowymi parametrami wpływającymi na żywotność noży tokarskich są:

Materiał obrabiany – twardsze materiały, takie jak stal nierdzewna czy stopy tytanu, powodują szybsze zużycie narzędzi.

Prędkość skrawania – im większa prędkość, tym wyższa temperatura, co przyspiesza zużycie narzędzia.

Kąt natarcia – podobnie jak w przypadku frezów, większy kąt natarcia zmniejsza siły skrawania, co korzystnie wpływa na żywotność narzędzia.

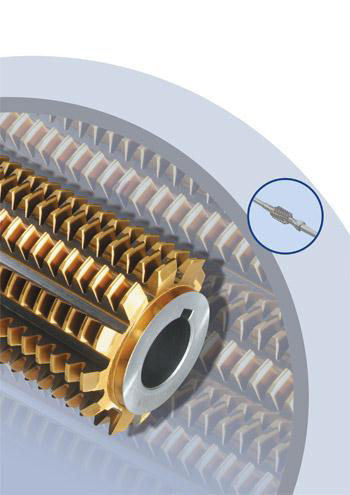

Frezy ślimakowe oraz dłutaki Fellowsa są stosowane do obróbki kół zębatych, gdzie wymagana jest wysoka precyzja. Ze względu na skomplikowaną geometrię narzędzia oraz długotrwały proces obróbki, zużycie tych narzędzi jest szczególnie istotnym problemem. Najczęstszymi typami zużycia są:

Zużycie tych narzędzi jest silnie zależne od takich czynników, jak:

Narzędzia skrawające zużywają się głównie w wyniku:

Dodatkowo, jednym z najczęstszych czynników prowadzących do uszkodzeń narzędzi są kolizje. Kolizje mogą wystąpić na skutek błędów w ustawieniach maszyny lub niewłaściwej obsługi i prowadzą do natychmiastowego uszkodzenia ostrza, co często wymaga jego wymiany.

Do najczęstszych uszkodzeń narzędzi skrawających należą:

Aby zredukować zużycie narzędzi skrawających, zaleca się:

Regeneracja narzędzi skrawających to proces przywracania narzędziom ich pierwotnych właściwości skrawających po tym, jak uległy one zużyciu w wyniku normalnej eksploatacji. Regeneracja ma kluczowe znaczenie w utrzymaniu wysokiej efektywności produkcji i jest znacznie tańszą alternatywą niż zakup nowych narzędzi. Odpowiednio przeprowadzona regeneracja nie tylko wydłuża żywotność narzędzi, ale również poprawia jakość obróbki oraz redukuje koszty związane z przestojami maszyn i wymianą narzędzi.

W procesie skrawania narzędzia są narażone na intensywne obciążenia mechaniczne, cieplne i chemiczne, co prowadzi do ich stopniowego zużycia. Kluczowe powody, dla których warto regenerować narzędzia skrawające, to:

Decyzja o regeneracji narzędzia powinna być podjęta na podstawie analizy kosztów i korzyści. W NETCOM prowadzimy profesjonalne doradztwo i podejmujemy działania tak, by jak najszybciej narzędzia wróciły do spełniania swoich zadań. Zasadniczo, narzędzia warto regenerować, gdy: