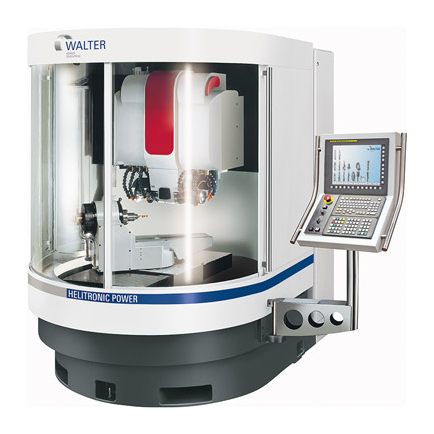

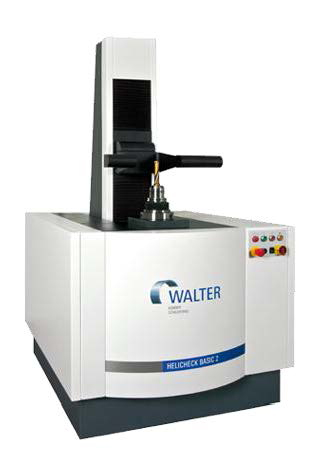

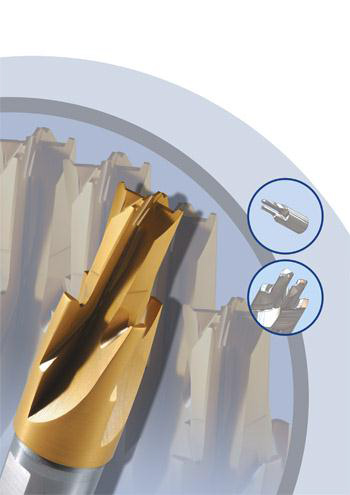

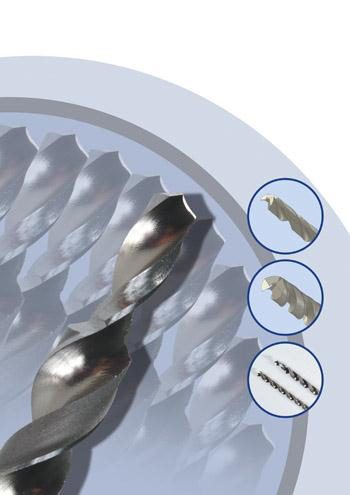

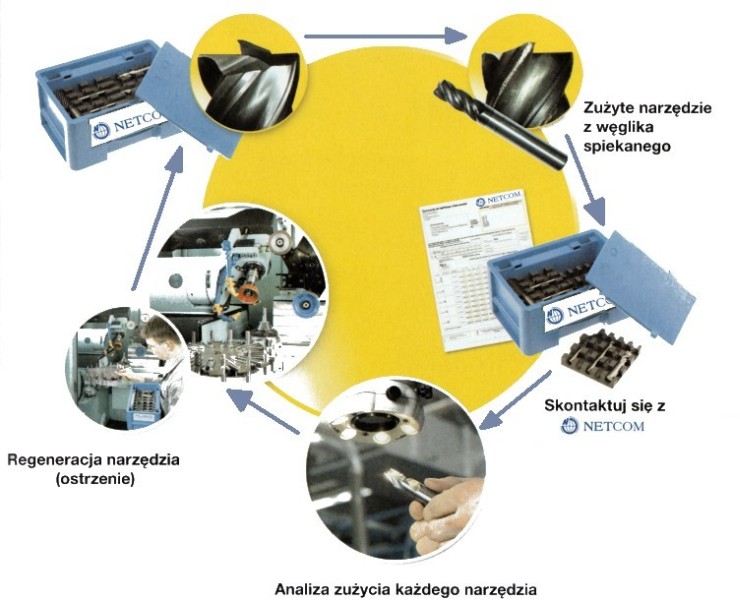

Ostrzymy i regenerujemy szeroką gamę noży i różnych narzędzi skrawających. Dzięki specjalistycznym 5-osiowym szlifierkom narzędziowym przywracamy oryginalne geometrie regenerowanym narzędziom. Ostrzenie, a następnie powlekanie narzędzi sprawia, że nie ustępują one nowym narzędziom.

Parametry ostrzonych narzędzi: